정밀 가공 금형 베이스 플레이트 CNC 거친 가공

이제 하나의 완전한 몰드 베이스 세트를 주문하지 않고 여러 개의 몰드 플레이트만 주문하는 일부 고객도 있습니다. 수령 후 고객이 직접 가공하고 조립합니다. 이 방법을 사용하면 많은 시간을 절약하고 제품 배송 시간을 단축할 수 있습니다.

관용 | 0.02mm-0.005mm | 녹 방지 대책 | 방청유, 방청 스프레이, 진공 포장... |

금형 수명 | 300000-500000발 | 거래 모드 | FOB/CIF |

주요장비 | YASDA, OKUMA | 테스트 | CMM, 개회 및 폐회 활동... |

크기 | 고객 규모가 허용됨 | 공급 능력 | 달 당 300-400 세트 |

최소 주문량 | 1 세트 | 지불 방법 | T/T, 페이팔, 현금 |

재료 과학 | S50C, P20, 1.2311, 718H, 4Cr13H, 420H, S136H... | OEM | 유효한 |

포장 | 나무 상자, 플라스틱 필름 | 달리는 사람 | 핫러너 |

금형 플레이트

이제 하나의 완전한 몰드 베이스 세트를 주문하지 않고 여러 개의 몰드 플레이트만 주문하는 일부 고객도 있습니다. 수령 후 고객이 직접 가공하고 조립합니다. 이 방법을 사용하면 많은 시간을 절약하고 제품 배송 시간을 단축할 수 있습니다.

완전한 몰드 베이스를 주문하는 고객 외에도 개별 몰드 플레이트에 대한 수요도 증가하고 있습니다. 이를 통해 고객은 판재를 직접 가공하고 조립할 수 있어 궁극적으로 시간을 절약하고 제품 배송 시간을 단축할 수 있습니다. 이러한 유연성을 통해 고객은 특정 요구 사항에 맞게 주문을 맞춤화하고 제조 프로세스를 더욱 간소화할 수 있습니다. 또한 개별 몰드 플레이트를 제공함으로써 우리는 더 넓은 범위의 고객과 그들의 고유한 요구 사항을 충족할 수 있습니다. 이러한 접근 방식은 고객 만족도를 향상시킬 뿐만 아니라 맞춤형 솔루션을 제공하려는 당사의 의지를 보여줍니다.

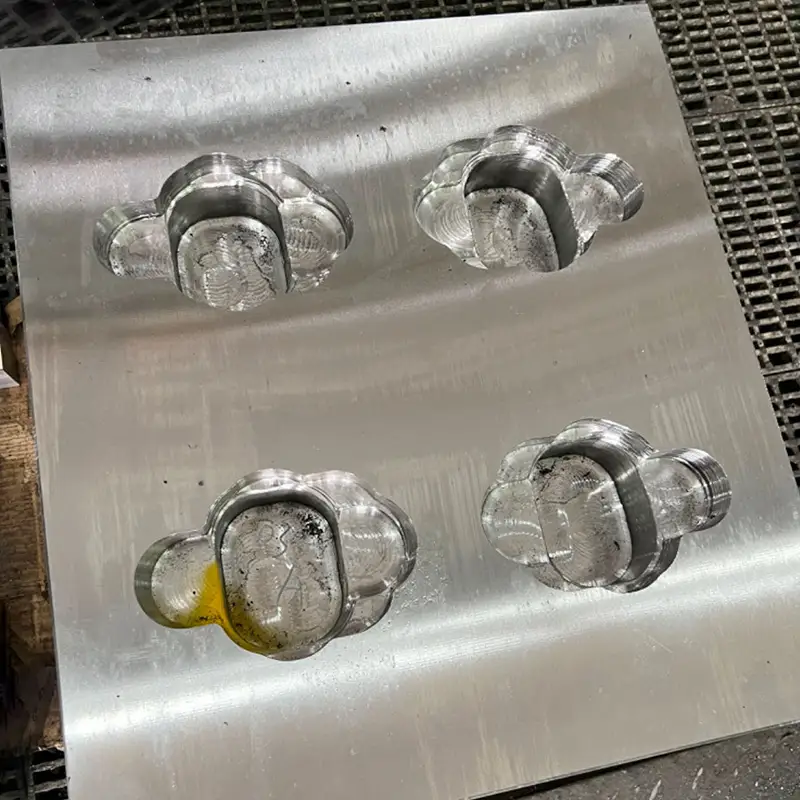

거친 가공

대략적인 모양을 가공합니다. 황삭 후 후속 정밀 가공을 위해 약간의 마진이 남아 있어야 합니다.

대략적인 성형 후에는 최종 제품이 필요한 사양과 공차를 충족하는지 확인하기 위해 후속 정밀 가공을 위한 여유를 두는 것이 중요합니다. 이 마진을 통해 정밀 가공 공정 중에 필요한 조정과 수정이 가능해 궁극적으로 고품질의 정확한 치수의 최종 제품이 탄생합니다. 이러한 마진을 허용함으로써 거친 성형 공정은 정밀 가공을 성공적으로 완료할 수 있는 기반을 마련하고 궁극적으로 최종 제품의 전반적인 품질과 정밀도에 기여합니다.

캐비티 및 코어 플레이트

포켓의 평행도와 수직도는 0.02mm 이내로 제어되어야 합니다. 정밀금형 베이스의 길이, 폭, 깊이 공차는 0~+0.02mm, 주판의 두께 공차는 ±0.02mm로 한다. 나사 구멍, 급수관 구멍, 이젝터 핀 구멍, 노즐 구멍 등 정밀 가공이 필수입니다. 모든 표면은 긁힘이 없고, 밝고, 평평해야 하며, 모든 모따기는 당사의 기준을 준수하고 균일해야 합니다. 특정 금형 설계 및 고객 요구 사항을 기반으로 실제 가공 공정 중에 해당 정밀도 요구 사항이 설정됩니다.

런너 플레이트

캐비티의 구멍과 간격은 제조 공정에서 중요한 역할을 합니다. 조리개가 짝을 이루는 부품과 완벽하게 맞도록 하려면 정확한 치수 공차가 필수적입니다. 마찰과 마모를 최소화하여 궁극적으로 금형의 수명을 연장하려면 결함이 없는 매끄러운 표면이 필요합니다. 다중 캐비티 금형 베이스 내 구멍 간격의 일관성은 균일성과 안정성을 보장하는 데 매우 중요합니다. 처리 후에는 구멍 간격의 정확성을 확인하기 위해 엄격한 CMM 테스트가 수행됩니다.

자주하는 질문

정밀 몰드 베이스 0.01mm

초정밀 몰드 베이스 0.005mm